Das Blockheizkraftwerk

Wir verarbeiten 18.000 Tonnen biologische Abfälle pro Jahr und generieren daraus grünen Strom für 3600 Haushalte. Wir sind stolz darauf, dass wir durch den Einsatz modernster Technik die Energie der Natur zu 100% sinnvoll verwerten können!

Unser 1,5 MW-Blockheizkraftwerk aus dem Jahr 2020 hat eine theoretische Leistung von 12.750 MWStd (12.750.000 kWStd). 10 kW entsprechen 1 Liter Heizöl. Wir sparen somit 1.275.000 Liter Heizöl ein, was 1275 Tonnen entspricht. Ausgehend von einem Tankwagen mit 30 Tonnen sparen wir somit 42 Tankwagen Heizöl ein.

Der Aufnahme- und Bearbeitungsprozess

Speiseresteannahme

Die Speisereste werden in einem Schüttbunker angenommen und mit einer Hammermühle zerkleinert. Der Speisebrei wird anschließend in einen Behälter gepumpt. Durch Sedimentation setzen sich Störstoffe wie Teller, Besteck, Steine oder auch Glas ab. Sie werden durch eine Schleuse ausgeschieden. Anschließend wir das Material erhitzt (hygienisiert) und in den Suspensionssammelbehälter gepumpt.

Bioabfall-Annahme

Der Bioabfall wird in der Annahmehalle abgeladen. Nach einer Sichtkontrolle und manueller Störstoffaussortierung wird das Material mittels Radlader in den Vorzerkleinerer dosiert. Über Pumpen gelangt das vorzerkleinerte Material in den Pulper. Hier wird er durch ein schnell laufendes Schneckenrührwerk mit Brauchwasser „angemaischt“. Schwerstoffe setzen sich ab, der Brei gelangt in den Suspensionssammelbehälter. Plastikreste bleiben im Pulper übrig und können durch das zuschleusen von Brauchwasser leicht über eine Schleuse seitlich des Pulpers ausgesondert werden. Plastikreste werden anschließend durch einen Pressschneckenseparator nachentwässert und der Verwertung zugeführt (Transport zu einer Verbrennungsanlage).

Vereinigung der Abfälle im Sammelbehälter:

Die Abfälle sind nun vereint im Suspensionssammelbehälter. Hier setzen sich Kleinstteilchen wie beispielsweise Sand ab und werden ausgesondert. Anschließend gelangt die Maische in die Hydrolyse und der biologische Prozess beginnt: Fett, Eiweiß und Kohlenhydrate werden durch Bakterien Fettsäure zerlegt. Diese Fettsäuren sind Nahrungsgrundlage für die Methanbakterien. Der vorbereitete Futterbrei kann nun in 3 Fermenter umgepumpt werden.

Im Fermenter

Anaerobe Bakterien im beheizten Fermenter setzen den hydrolisierten Futterbrei in Biogas um. Alle Fermenter sind an die Gassammelleitung angeschlossen. Durch Eindüsung von geringen Mengen Luft kann der enthaltene Sauerstoff das Biogas entschwefeln. Von jedem Behälter wird eine ausgegorene Teilmenge entnommen und dem Fermenter 1 hinzugefügt

Gärresteseparierung und Wirtschaftsdüngererzeugung:

Dort trennt ein Pressschneckenseparator nicht vergärbare Teile ab. Das befreite Substrat gelangt anschließend in das Prozesswasserbecken. Dieser Behälter ist nicht beheizt, das Material kühlt somit aus und der biogaserzeugende Verfahrensschritt ist abgeschlossen. Das wertvolle Substrat kann nun als nahrhafter Wirtschaftsdünger verwendet werden.

Gas- und Wärmeverwertung

Das entschwefelte Biogas wird nun über einen Aktivkohlefilter zum Blockheizkraftwerk (BHKW) geleitet. Dort wird es über einen Verbrennungsmotor in Strom mit 400 Volt umgesetzt. Mit dem Eigenstrom wird das gesamte Betriebsgelände versorgt und der Überschuss ins öffentliche Netz eingespeist. Die Abwärme des BHKW-Motors wird in Heizwasser umgesetzt und wird allen Mitarbeiters der Betriebe Bio Energie Schwaben GmbH und KSK-Kompostierungs-Service Käßmeyer GmbH zu Heizzwecken zur Verfügung gestellt. Wir sind am Standort somit autark und können durch unsere eigens hergestellte Energie die Fermenter, die Hygienisierung und das Betriebsgebäude heizen und unsere produzierten Holzhackschnitzel vor dem Verkauf trocknen. Bei Ausfall des Blockheizkraftwerks wird das Biogas in Speichern aufgefangen und mit einer Gasfackel abgefeuert.

Die Abluftbehandlung

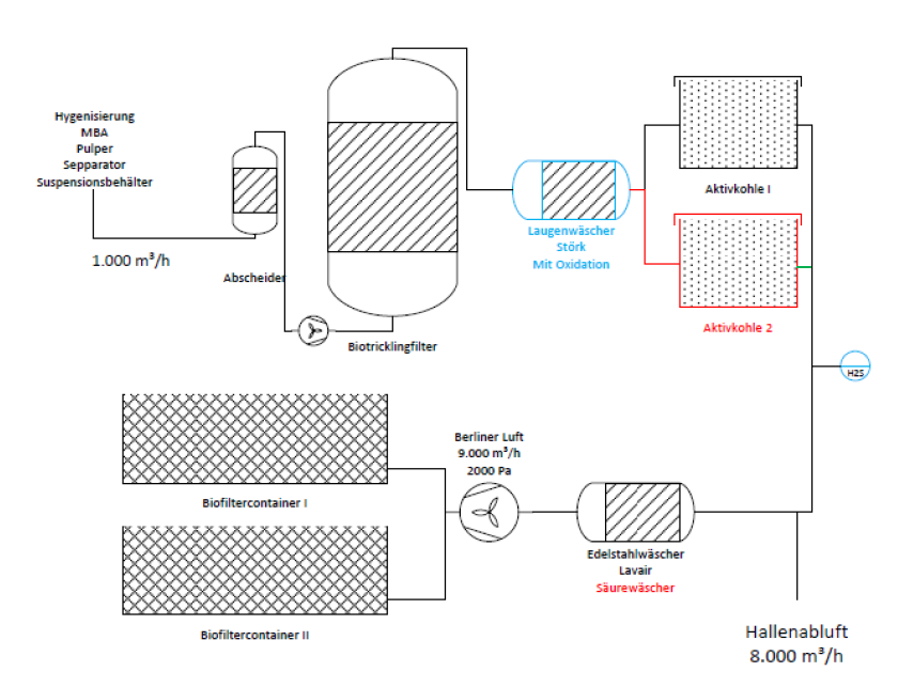

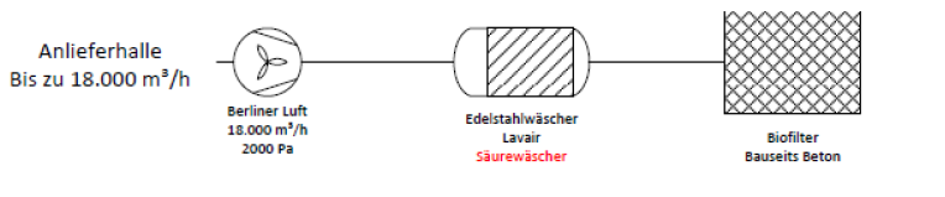

Die Abluft der Bioabfallhalle wird über eine Absauganlage und einen Säurewäscher (Lavawäscher) vorgereinigt und gelangt anschließend in das Biofilterbeet.

Die Abluft der Speiseabfallannahmehalle, sowie Pulper und Hydrolyse hat eine deutlich höhere Belastung . Sie gelangt über eine Absauganlage zum Abscheider und anschließend zum Biotricklingfilter, auch Lavareaktor genannt. Hier wird Schwefelwasserstoff (H2S) mit eventuell auftretendem Ammoniak (NH3) gebunden und als Ammoniumsulfat oder Sulfat aus dem System ausgeschleust. Der Laugenwäscher reinigt anschließend das übrig gebliebene H2S aus, indem Natronlauge hinzugefügt wird. Der letzte Schritt zur Eliminierung des Schwefelwasserstoffs ist der Eintritt der Luft in den Aktivkohlefilter. Dieser „Polizeifilter“ entfernt durch Jod-dotierte Aktivkohle letzte Restbeladungen an H2S. Die Anzahl wurde verdoppelt, damit durch den Wechselbetrieb die ständige Verfügbarkeit gewährleistet ist.